Il vero valore delle tue macchine datate è nascosto nei dati che già producono. Renderle “smart” non richiede un investimento milionario, ma le giuste competenze da officina.

- I vecchi PLC parlano lingue come il Modbus, perfettamente integrabili con gateway moderni a basso costo.

- Sensori non invasivi (come le pinze amperometriche) permettono di misurare i consumi senza fermare la produzione.

- Elaborare i dati a bordo macchina (Edge Computing) è spesso più economico e veloce che inviare tutto al cloud.

Raccomandazione: Inizia da UNA sola macchina, la più critica per la tua produzione. Con un piccolo investimento, puoi ottenere dati concreti in 30 giorni e dimostrare il ROI.

C’è un odore particolare in un’officina meccanica. È un misto di olio da taglio, metallo caldo e del ronzio costante di macchinari che lavorano da decenni. La tua pressa del 1990, per esempio. Un pezzo di ferro e acciaio che conosci come le tue tasche, affidabile, robusta. Fa il suo lavoro, e lo fa bene. Ma non parla. Non ti dice quanto sta consumando, se un cuscinetto sta per cedere, se la produzione rallenta. Nel mondo dell’Industria 4.0, tutti parlano di Big Data, cloud e intelligenza artificiale, soluzioni che sembrano distanti anni luce dalla realtà di chi, come te, ha le mani sporche di grasso e deve far quadrare i conti di una PMI.

La risposta che senti più spesso è “compra una macchina nuova”. Una soluzione semplice, ma che richiede un investimento che forse non puoi o non vuoi affrontare. E se la vera soluzione non fosse sostituire, ma potenziare? Se ti dicessi che puoi dare una voce a quella pressa, trasformarla in una risorsa “smart” senza doverla rottamare, senza fermare la produzione e usando un approccio pratico, da officina? Questo processo si chiama retrofitting IoT. Non è magia, è un insieme di scelte tecniche mirate. In questo articolo non troverai teorie astratte, ma la cassetta degli attrezzi di un system integrator: ti guiderò passo dopo passo nella scelta dei protocolli, dei sensori e delle strategie per iniziare a raccogliere dati utili da domani.

Questo articolo è strutturato per darti una mappa chiara e concreta. Partiremo dalle fondamenta, ovvero come far dialogare i tuoi vecchi PLC con il mondo moderno, per poi passare agli strumenti pratici per misurare consumi e vibrazioni. Analizzeremo le opzioni di connettività e vedremo come evitare gli errori più costosi, concludendo con un piano d’azione per trasformare i dati in un reale vantaggio competitivo.

Sommaire : Guida pratica al retrofitting IoT per macchinari industriali

- Modbus vs OPC UA: quale lingua far parlare ai tuoi vecchi PLC per portarli nel cloud?

- Sensori a pinza per la corrente: come misurare i consumi senza fermare la macchina e tagliare cavi

- Edge Computing: perché elaborare i dati vibrazionali direttamente sul sensore e non nel cloud

- IP67 e ambienti ostili: l’errore di usare sensori da ufficio in un’acciaieria

- Batterie o Energy Harvesting: come evitare di cambiare 100 batterie all’anno in fabbrica

- Perché il Wi-Fi fallisce dove il 5G eccelle in ambienti metallici complessi?

- Come scegliere i sensori di vibrazione giusti per macchinari datati

- Come ridurre i fermi macchina imprevisti del 30% con i dati che hai già?

Modbus vs OPC UA: quale lingua far parlare ai tuoi vecchi PLC per portarli nel cloud?

Il primo ostacolo è la comunicazione. Il tuo PLC Siemens S5 o Telemecanique TSX parla una lingua degli anni ’90. Come fargli raccontare cosa sta succedendo a un sistema moderno? Qui si gioca la prima, vera partita tecnica del retrofitting, spesso riassunta nello scontro tra due standard: Modbus e OPC UA. Pensa al Modbus come al “latino” dell’automazione industriale: è un protocollo semplice, robusto e quasi universalmente compreso dai dispositivi più datati. Non è molto sicuro, ma è estremamente affidabile ed economico da implementare. Dall’altra parte, OPC UA è l’ “inglese” del mondo 4.0: è sicuro, strutturato, e pensato per il cloud, con crittografia nativa e modelli di dati complessi. Sembrerebbe la scelta ovvia, ma c’è un problema: i vecchi PLC non lo parlano nativamente.

Per un retrofitting su una macchina del 1990, tentare di forzare l’OPC UA direttamente può essere un’inutile complicazione. La via più pragmatica è quasi sempre quella di usare un gateway industriale che parli Modbus (o altri protocolli seriali come RS485/RS232) lato macchina e che, dall’altro lato, traduca i dati in un formato moderno come MQTT o, appunto, OPC UA per inviarli al cloud o a un sistema di supervisione. Questa scelta riduce costi e complessità, garantendo massima compatibilità con l’esistente.

Il confronto seguente mostra chiaramente perché, in un contesto di retrofitting su macchine datate, il pragmatismo spesso vince sulla modernità a tutti i costi.

| Caratteristica | Modbus TCP | OPC UA |

|---|---|---|

| Sicurezza | Base, necessita VLAN/VPN | Crittografia integrata |

| Costo gateway | €200-500 | €500-1500 |

| Compatibilità PLC anni ’90 | Ottima (Siemens S5/S7, TSX) | Richiede gateway dedicato |

| Latenza tipica | 10-50ms | 50-100ms |

| Requisiti Transizione 4.0 | Parziale | Completa |

La scelta del protocollo giusto non è una questione di “meglio” o “peggio” in assoluto, ma di adeguatezza al contesto. Per una pressa del 1990, la priorità è ottenere il dato in modo affidabile ed economico, e Modbus spesso offre la risposta più diretta.

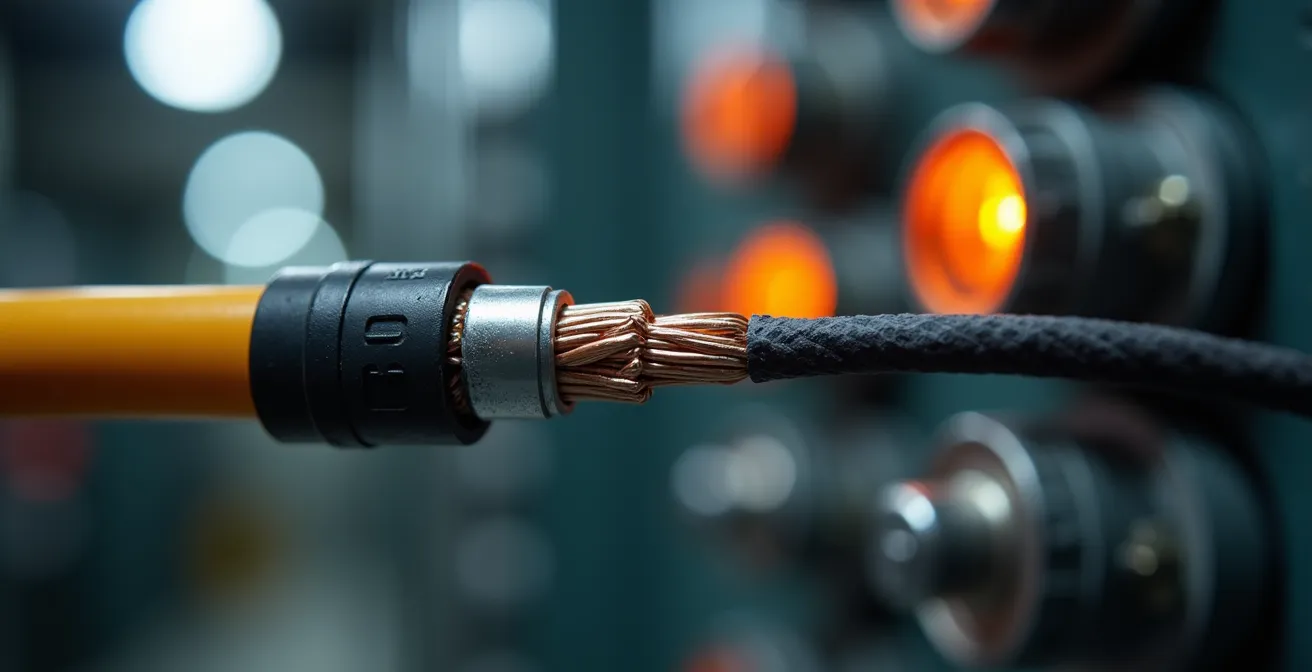

Sensori a pinza per la corrente: come misurare i consumi senza fermare la macchina e tagliare cavi

Una delle paure più grandi di ogni titolare di PMI è il fermo macchina. L’idea di dover fermare la produzione, aprire quadri elettrici e tagliare cavi solo per installare un sensore è un incubo. Fortunatamente, per una delle misure più importanti – il consumo energetico – esiste una soluzione da elettricista, elegante e non invasiva: i sensori di corrente a pinza, o trasformatori di corrente Rogowski. Questi dispositivi si aprono e si “agganciano” attorno ai cavi di alimentazione del motore principale, senza alcun contatto elettrico diretto. L’installazione richiede pochi minuti e, soprattutto, può essere fatta a macchina in funzione. È il modo più rapido e sicuro per iniziare a capire quanta energia consuma realmente la tua pressa, identificare i picchi di assorbimento e correlarli con le fasi di lavoro.

Questa misurazione non è solo un esercizio tecnico. In Italia, documentare un risparmio energetico o un efficientamento dei processi è la chiave per accedere a importanti incentivi fiscali. Il Piano Transizione 4.0, ad esempio, offre fino al 50% di credito d’imposta per investimenti inferiori a 2,5 milioni di euro in beni strumentali 4.0, inclusi sensori e gateway IoT. Raccogliere dati di consumo precisi e certificati è il primo passo per trasformare un costo tecnico in un vantaggio fiscale concreto.

Il tuo piano per certificare i risparmi energetici

- Installazione non invasiva: Monta i sensori a pinza Rogowski sui cavi trifase del motore principale. Non serve fermare nulla.

- Configurazione della raccolta dati: Imposta il gateway IoT per registrare i dati di consumo ogni 15 minuti, per un periodo di almeno 30 giorni consecutivi per stabilire una baseline affidabile.

- Documentazione per gli incentivi: Usa i dati raccolti per generare un report con firma temporale che documenti i consumi. Questo documento è fondamentale per la tua pratica di credito d’imposta Transizione 4.0.

Iniziare a misurare i consumi è quindi il primo passo, il più semplice e con il ritorno economico più diretto, per dimostrare a te stesso e al tuo commercialista che il retrofitting funziona.

Edge Computing: perché elaborare i dati vibrazionali direttamente sul sensore e non nel cloud

Una volta installati i sensori, soprattutto quelli di vibrazione, si presenta un nuovo problema: la quantità di dati. Un accelerometro può generare migliaia di campioni al secondo. L’idea di inviare questo fiume di dati grezzi al cloud è la platitude più comune, ma anche una delle più costose e inefficienti. Immagina di dover pagare per la banda internet e lo spazio di archiviazione per dati che, per il 99% del tempo, dicono solo “tutto ok”. Qui entra in gioco l’Edge Computing, ovvero l’intelligenza a bordo macchina. Invece di inviare tutto al cloud, un piccolo gateway industriale installato vicino alla pressa analizza i dati in tempo reale. Questo “cervello locale” esegue calcoli complessi (come l’analisi spettrale FFT) e invia al cloud solo le informazioni utili: un’allerta se una vibrazione anomala supera una soglia, o un report sintetico ogni ora.

I vantaggi sono enormi: una drastica riduzione dei costi di connettività e archiviazione, una latenza quasi azzerata (l’allarme è istantaneo, non deve fare il giro del mondo sul cloud) e una maggiore sicurezza e resilienza (il sistema funziona anche se la connessione internet cade). Uno studio di settore dimostra che l’implementazione di analisi Edge può ridurre i costi di trasmissione dati fino al 90%. Un caso pratico mostra come un investimento di 1.500€ in un gateway Edge possa essere ammortizzato in meno di 6 mesi solo grazie al risparmio sui costi del cloud.

Studio di caso: ROI dell’Edge Computing per analisi vibrazionale

Un setup con 10 sensori di vibrazione che generano 1GB di dati al giorno comporterebbe un costo di circa 300€ al mese tra archiviazione cloud e banda. Implementando un’elaborazione Edge che analizza i dati localmente e invia solo 10 allerte significative al giorno, il traffico dati si riduce a pochi megabyte. Il costo mensile crolla a circa 30€, con un risparmio netto di 270€. Questo risparmio permette di ammortizzare il costo di un gateway Edge da 1.500€ in soli 5-6 mesi.

L’Edge Computing non è il contrario del cloud; è il suo alleato più intelligente. Permette di usare il cloud per ciò che sa fare meglio (analisi storiche e a lungo termine), lasciando l’analisi in tempo reale dove serve: vicino al metallo.

IP67 e ambienti ostili: l’errore di usare sensori da ufficio in un’acciaieria

Torniamo con i piedi per terra, o meglio, sul pavimento dell’officina. È un ambiente difficile: polvere, trucioli metallici, schizzi di olio, vibrazioni, temperature che oscillano. L’errore più ingenuo, e purtroppo comune, è pensare di poter risparmiare usando sensori economici, di tipo “consumer”, progettati per un ufficio o un laboratorio. Un sensore di temperatura da 30€ potrebbe sembrare un affare, ma installato su una carcassa motore che raggiunge i 90°C o in un ambiente con polveri abrasive, la sua vita media si misura in settimane, non in anni. Quando quel sensore si guasta, non perdi solo 30€. Potresti perdere molto di più. Le stime per il settore metalmeccanico italiano indicano una perdita media di 10.000€ per ogni ora di fermo produzione non programmato.

La soluzione è investire in sensori industriali certificati. La sigla da cercare è il grado di protezione IP (Ingress Protection). Un sensore IP67, per esempio, è totalmente protetto dalla polvere e può resistere a un’immersione temporanea in acqua. Per ambienti ancora più ostili, come quelli soggetti a lavaggi ad alta pressione e alta temperatura, si arriva all’IP69K. Se lavori in ambienti con rischio di esplosione (polveri infiammabili, gas), la certificazione diventa ATEX. Certo, un sensore industriale costa di più all’inizio, ma la sua affidabilità e durata nel tempo lo rendono un investimento, non un costo.

La differenza tra un prodotto consumer e uno industriale non è un dettaglio, ma la linea di demarcazione tra un progetto pilota che fallisce in tre mesi e un sistema di monitoraggio che funziona per dieci anni.

| Parametro | Sensore Consumer | Sensore IP69K/ATEX |

|---|---|---|

| Costo iniziale | 30€ | 400€ |

| Vita media in ambiente ostile | 2-6 mesi | 5+ anni |

| Resistenza temperatura | 0-40°C | -40 a +125°C |

| Resistenza polveri/liquidi | IP20 | IP69K |

| Certificazione ATEX | No | Sì |

Scegliere il sensore giusto non è solo una questione tecnica, è una decisione strategica che impatta direttamente sulla continuità della tua produzione e sulla sicurezza del tuo impianto.

Batterie o Energy Harvesting: come evitare di cambiare 100 batterie all’anno in fabbrica

Hai scelto i sensori giusti, wireless per non tirare cavi ovunque. Ottima idea. Ma ora hai un nuovo problema: le batterie. Se hai 50 sensori in fabbrica e ogni batteria dura un anno, significa che tu o i tuoi manutentori dovrete andare in giro a sostituire circa una batteria a settimana. Non sembra un gran problema, ma i costi nascosti si accumulano. Calcolando il costo della batteria stessa, il tempo di manodopera per individuarla, sostituirla e smaltirla correttamente, si stima un costo totale di circa 15€ per ogni singola sostituzione. Con 100 sensori, sono 1.500€ all’anno buttati via, senza contare il rischio di perdere dati se una batteria si scarica senza preavviso.

Esiste un’alternativa più elegante: l’Energy Harvesting. Si tratta di tecnologie che permettono al sensore di “auto-alimentarsi” catturando l’energia già presente nell’ambiente. Le tue macchine sono miniere d’oro energetiche. Producono:

- Vibrazioni: Un generatore piezoelettrico può convertire le vibrazioni meccaniche in elettricità.

- Calore: Un modulo termoelettrico (effetto Seebeck) può generare corrente sfruttando la differenza di temperatura tra la carcassa calda di un motore e l’aria ambiente.

- Luce: Anche la luce artificiale di un capannone può alimentare un sensore tramite piccole celle fotovoltaiche per interni.

Non parliamo di grandi potenze, ma spesso sono sufficienti per alimentare un sensore a basso consumo (come quelli che usano protocolli LoRaWAN o NB-IoT) e il suo microprocessore. L’investimento iniziale è maggiore, ma elimina completamente i costi e i problemi legati alla manutenzione delle batterie.

Guida pratica di autovalutazione per l’Energy Harvesting

- Test della vibrazione: Posiziona un bicchiere d’acqua sulla carcassa della macchina. Se la superficie dell’acqua vibra visibilmente, c’è abbastanza energia per un generatore piezoelettrico (1-10 mW).

- Test della temperatura: Misura la temperatura della carcassa di un motore con un termometro a infrarossi. Se supera costantemente i 60°C, un generatore termoelettrico è una soluzione valida (5-20 mW).

- Test dell’illuminazione: Usa un luxmetro (anche un’app per smartphone può dare un’idea). Se l’illuminazione supera i 500 lux per almeno 8 ore al giorno, il fotovoltaico indoor è fattibile (0.5-5 mW).

- Calcolo dei consumi: Verifica la scheda tecnica del tuo sensore wireless. Un consumo tipico è di 50μW in standby e 10mW per pochi istanti durante la trasmissione. Confrontalo con l’energia che puoi raccogliere.

Pensare all’alimentazione non è un dettaglio, ma una parte integrante della progettazione di un sistema IoT robusto e a bassa manutenzione, specialmente su larga scala.

Perché il Wi-Fi fallisce dove il 5G eccelle in ambienti metallici complessi?

Hai i sensori, hai l’alimentazione, ora devi trasmettere i dati. La prima idea che viene in mente è: “Uso il Wi-Fi, ce l’ho già in ufficio”. Errore. Un capannone industriale non è un ufficio. È un ambiente radio ostile, pieno di scaffalature metalliche, macchinari in movimento e motori elettrici che generano interferenze. Il segnale Wi-Fi (che opera a 2.4 o 5 GHz) viene riflesso e assorbito dal metallo, creando zone d’ombra e connessioni instabili. È una tecnologia ad alta larghezza di banda ma a corto raggio e bassa penetrazione, inadatta per coprire grandi aree industriali in modo affidabile.

Per il retrofitting IoT, esistono alternative molto più efficaci. Tecnologie come LoRaWAN e NB-IoT sono state progettate esattamente per questo: trasmettere piccole quantità di dati su lunghe distanze con un consumo energetico bassissimo e un’eccellente capacità di penetrare ostacoli. Sono perfette per sensori a batteria sparsi in un grande stabilimento. All’estremo opposto troviamo il 5G privato. Questa non è la connessione del tuo smartphone, ma una rete cellulare dedicata alla tua fabbrica. Offre il meglio di entrambi i mondi: altissima affidabilità, bassissima latenza (fondamentale per applicazioni critiche come il controllo di robot) e ottima copertura anche in ambienti metallici. Sebbene implementazioni di reti 5G private esistano già in Italia in grandi contesti come il porto di Livorno o gli stabilimenti Stellantis, il costo rimane proibitivo per la maggior parte delle PMI. Per queste ultime, LoRaWAN rappresenta oggi il compromesso ideale tra costi, performance e semplicità di installazione.

| Criterio | Wi-Fi | LoRaWAN | 5G Privato |

|---|---|---|---|

| Costo per device | 20-50€ | 30-80€ | 200-500€ |

| Penetrazione metallo | Scarsa | Buona | Ottima |

| Latenza | 10-50ms | 1-5s | 1-10ms |

| Consumo energetico | Alto | Bassissimo | Medio |

| Complessità installazione | Bassa | Media | Alta |

Non esiste una tecnologia di comunicazione “migliore” in assoluto. La scelta corretta dipende dalla quantità di dati, dalla criticità dell’applicazione e, soprattutto, dal budget a disposizione.

Come scegliere i sensori di vibrazione giusti per macchinari datati

Parliamo ora del cuore della manutenzione predittiva: l’analisi delle vibrazioni. Installare un sensore di vibrazione sulla tua vecchia pressa può rivelare problemi invisibili come lo sbilanciamento di un albero, l’usura di un cuscinetto o un problema in un riduttore, molto prima che causino un guasto catastrofico. Ma non tutti i sensori di vibrazione sono uguali. La scelta dipende da cosa vuoi misurare. Come sottolinea un esperto del settore:

Per rilevare lo sbilanciamento di un albero rotante basta un MEMS economico, ma per diagnosticare l’usura dei denti di un riduttore serve un sensore piezoelettrico con banda passante più ampia.

– Ing. Marco Rossi, Manuale tecnico retrofitting macchine utensili

In pratica, la distinzione principale è tra due tecnologie:

- Accelerometri MEMS: Sono economici, piccoli e spesso triassiali (misurano su 3 assi). Sono perfetti per monitorare le vibrazioni generali a bassa frequenza (es. sotto i 1.000 Hz), come quelle causate da sbilanciamenti o disallineamenti. Sono ideali per un monitoraggio di base dello stato di salute della macchina.

- Accelerometri Piezoelettrici (IEPE): Sono più costosi e sensibili. Eccellono nel misurare le vibrazioni ad alta frequenza (fino a 10.000 Hz e oltre), tipiche di fenomeni come l’usura dei denti degli ingranaggi o i primi stadi di cedimento di un cuscinetto. Sono lo strumento per una diagnosi di precisione.

La regola pratica è: parti con un sensore MEMS sul basamento della macchina per un controllo generale, e installa un sensore piezoelettrico vicino ai componenti critici e a rotazione veloce, come i cuscinetti del motore principale.

Piano d’azione per un’installazione a regola d’arte

- Preparazione della superficie: Pulisci il punto di montaggio con alcool isopropilico e verifica la planarità. La superficie deve essere liscia per garantire un buon contatto.

- Posizionamento strategico: Monta un sensore piezoelettrico ad alta frequenza il più vicino possibile al cuscinetto da monitorare. Usa un MEMS più economico per le vibrazioni generali del telaio.

- Fissaggio corretto: Per un montaggio permanente e affidabile, usa una vite serrata alla coppia corretta con un frenafiletti (es. Loctite 243). I fissaggi magnetici vanno bene solo per test temporanei.

- Cablaggio schermato: Utilizza sempre cavi schermati a coppia intrecciata per ridurre le interferenze elettromagnetiche, specialmente vicino ai motori.

- Verifica dell’installazione: Dopo il montaggio, esegui un test di impatto (bump test) con un martelletto strumentato per verificare che il sensore risponda correttamente a tutte le frequenze.

Un dato di vibrazione raccolto male è peggio di nessun dato, perché può portare a diagnosi errate e a interventi di manutenzione inutili. La precisione parte dal montaggio.

Da ricordare

- Il retrofitting parte dal basso: spesso un semplice gateway Modbus è più efficace di complesse architetture OPC UA su macchine datate.

- Misurare senza interrompere è possibile: sensori a pinza per la corrente e fissaggi magnetici per test sono i tuoi migliori alleati per iniziare.

- L’intelligenza a bordo macchina (Edge) batte il cloud per velocità e costi nell’analisi di dati ad alta frequenza come le vibrazioni.

Come ridurre i fermi macchina imprevisti del 30% con i dati che hai già?

Abbiamo parlato di protocolli, sensori e connettività. Ma alla fine della giornata, l’unica domanda che conta per un titolare di PMI è: “Qual è il ritorno sull’investimento?”. Il retrofitting IoT non è un progetto tecnologico, è una strategia di business. L’obiettivo finale è trasformare dati grezzi in decisioni che aumentano l’efficienza e riducono i costi. Il guadagno più grande e immediato deriva dalla riduzione dei fermi macchina non pianificati. Sapere in anticipo che un motore sta consumando più del normale o che un cuscinetto sta iniziando a vibrare in modo anomalo ti permette di pianificare la manutenzione durante un fermo programmato, invece di subirla nel mezzo di un lotto di produzione urgente.

Non servono investimenti faraonici per ottenere risultati. La chiave è iniziare in piccolo, con un progetto pilota mirato. Scegli la macchina più critica del tuo processo, quella che se si ferma, blocca tutta la linea. Investi una cifra contenuta (spesso meno di 1.500€ per la prima macchina) per installare un contatore di energia e un sensore di vibrazione. Raccogli dati per 30 giorni per definire una “baseline” di funzionamento normale. A quel punto, puoi impostare delle semplici allerte via email quando i valori deviano da questa normalità. Questo approccio graduale ti permette di dimostrare il valore del sistema con un rischio minimo.

Studio di caso: ROI del retrofitting in una PMI metalmeccanica

Una PMI italiana di 20 dipendenti nel settore della torneria ha investito 7.000€ per il retrofitting IoT di tre torni CNC degli anni ’90. Installando sensori di corrente e vibrazione e analizzando i dati, è riuscita a prevedere e prevenire un guasto critico a un mandrino, evitando un fermo macchina stimato in 15.000€ di danni e mancata produzione. Grazie al credito d’imposta Transizione 4.0, che ha coperto il 50% dell’investimento (3.500€), il risultato netto del primo anno è stato un guadagno di 11.500€ (15.000€ – 3.500€). Il successo si è basato su una strategia chiara: iniziare con una macchina, dimostrare il valore e poi estendere il sistema.

Il retrofitting IoT non è più una scommessa sul futuro, ma un investimento calcolato sul presente. Inizia oggi a dare una voce alle tue macchine: applica il metodo del primo passo, scegli la tua macchina più critica e inizia a raccogliere i dati che ti permetteranno di anticipare i problemi invece di subirli.